Welkom om te konsulteer en te onderhandel

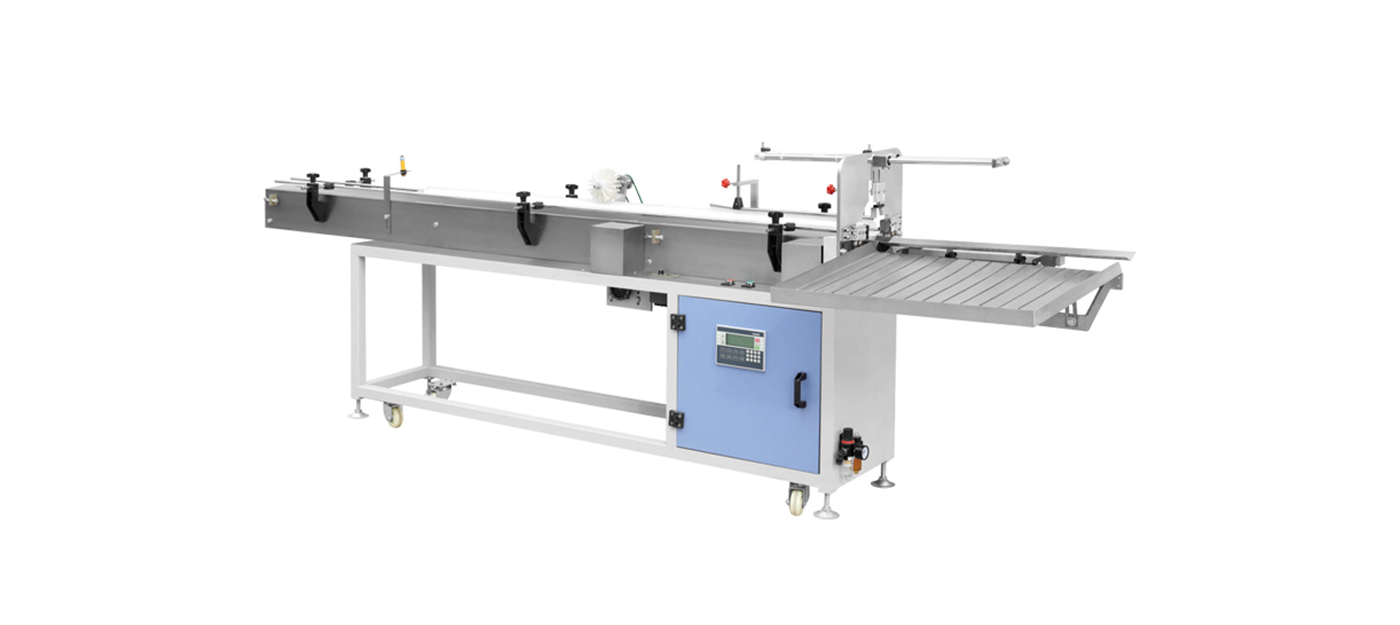

RM-4 Vierstasie-termovormingsmasjien

Beskrywing

Die 4-stasie positiewe en negatiewe druk termovormingsmasjien is 'n doeltreffende produksietoerusting wat gebruik kan word om weggooibare plastiek vrugtebokse, blompotte, koffiebekerdeksels en koepeldeksels met gate, ens. te produseer. Die toerusting is toegerus met 'n vinnige vormveranderingstelsel en het die voordeel van 'n pasgemaakte verhittingsboksontwerp. Hierdie toerusting gebruik positiewe en negatiewe druk termovormingstegnologie om die plastiekvel in die vereiste vorm, grootte en ooreenstemmende ponsontwerp te verwerk deur die plastiekvel te verhit en die positiewe en negatiewe drukgas saam te pers. Hierdie toerusting het vier stelle werkstasies vir vorming, gaatjiespons, randpons, en stapeling en palletisering, wat aan die behoeftes van verskillende industrieë kan voldoen en die kwaliteit en konsekwentheid van produkte kan verseker.

Masjienparameters

| Gietarea | Klemkrag | Hardloopspoed | Plaatdikte | Vormhoogte | Vormingsdruk | Materiaal |

| Maks. Vorm Afmetings | Klemkrag | Droë Siklus Spoed | Maks. Blad Dikte | Max.Foming Hoogte | Maks. Lug Druk | Geskikte Materiaal |

| 820x620mm | 80T | 61/siklus | 1.5mm | 100mm | 6 Bar | PP, PS, PET, CPET, OPS, PLA |

Kenmerke

Outomatiese beheer

Die toerusting gebruik 'n gevorderde outomatiese beheerstelsel, wat parameters soos verhittingstemperatuur, giettyd en druk presies kan beheer om die stabiliteit en konsekwentheid van die gietproses te verseker.

Vinnige vormverandering

Die 4-stasie termovormingsmasjien is toegerus met 'n vinnige vormveranderingstelsel, wat vinnige vormverandering vergemaklik en aanpas by die produksiebehoeftes van verskillende produkte, waardeur die buigsaamheid van produksie verbeter word.

Energiebesparend

Die toerusting gebruik gevorderde energiebesparende tegnologie, wat energieverbruik effektief verminder, produksiekoste verlaag en terselfdertyd omgewingsvriendelik is.

Maklik om te bedryf

Die 4-stasie termovormingsmasjien is toegerus met 'n intuïtiewe bedieningskoppelvlak, wat maklik is om te gebruik en maklik om te leer, wat personeelopleidingskoste en produksiefoutkoerse verminder.

Toepassing

Die 4-stasie termovormingsmasjien word wyd gebruik in die voedselverpakkingsbedryf, en is veral geskik vir ondernemings wat plastiekprodukte op groot skaal produseer as gevolg van sy hoë doeltreffendheid, hoë kapasiteit en buigsaamheid.

Tutoriaal